こんにちは、入社してからまもなく半年となります、デザイナーのNです。

今回は、前編でレポートした「印刷工程」に続く後編として、「断裁工程」についてレポートします。

「世界でたった1枚の名刺」実現に向けて、断裁工程でサンコー印刷さんが行った工夫は以下の3つ。テーマは印刷と同様、「普段やってはいけないことをあえてやる」、です。

- 向きを入れ替える

- ズラして断裁する「3D断裁」

- トンボの見当ズレやプレス跡がついたものも採用

それぞれについて、実際のようすと合わせ詳しく説明していきます。

1. 向きを入れ替える

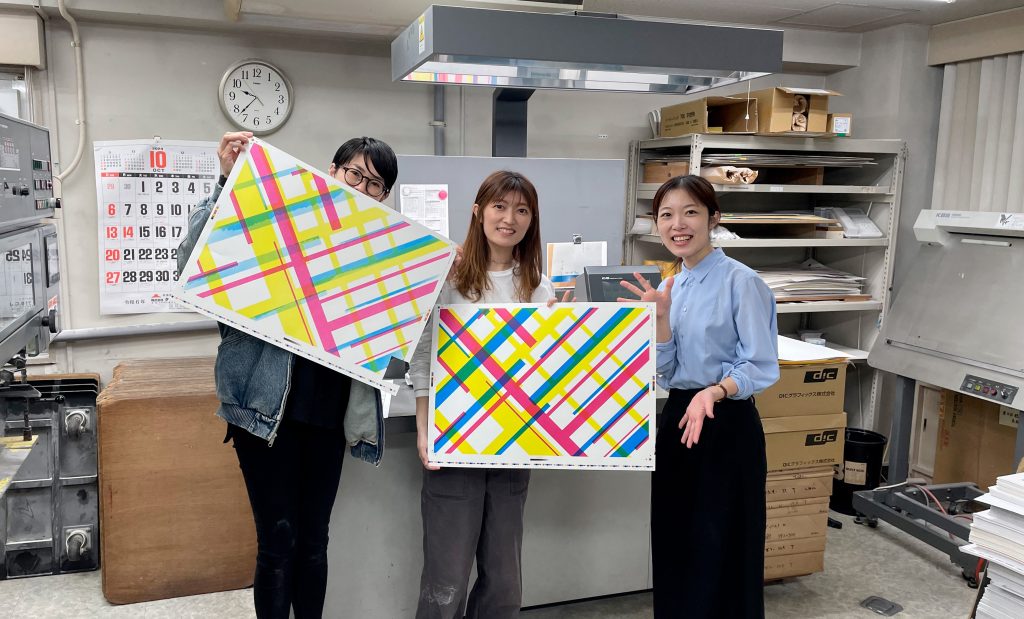

薄いものから濃いものの順に並べ、1枚ずつ互い違いにしていきます。地道な作業ですが、これによって1枚1枚の変化がより大きくなります。

2. トンボの見当ズレやプレス跡がついたものも採用

トンボは、断裁する際の目印なので本来成果物に載ることはありません。しかしこの名刺ではあえて、トンボや色玉の部分も余すことなく活用しています!

紙の無駄も減らすことができますし、トンボや色玉が入った名刺なんてユニークで面白いですよね。

また、断裁の際に強い圧力をかけることでできる、「プレス跡」。

凸凹してしまうため本来であれば廃棄するのですが、こちらもあえて、そのまま名刺にしているのだそう。数十枚に1枚プレス跡のついた名刺があるので、見つけたらちょっと嬉しくなりそうです。

3. ズラして断裁する「3D断裁」

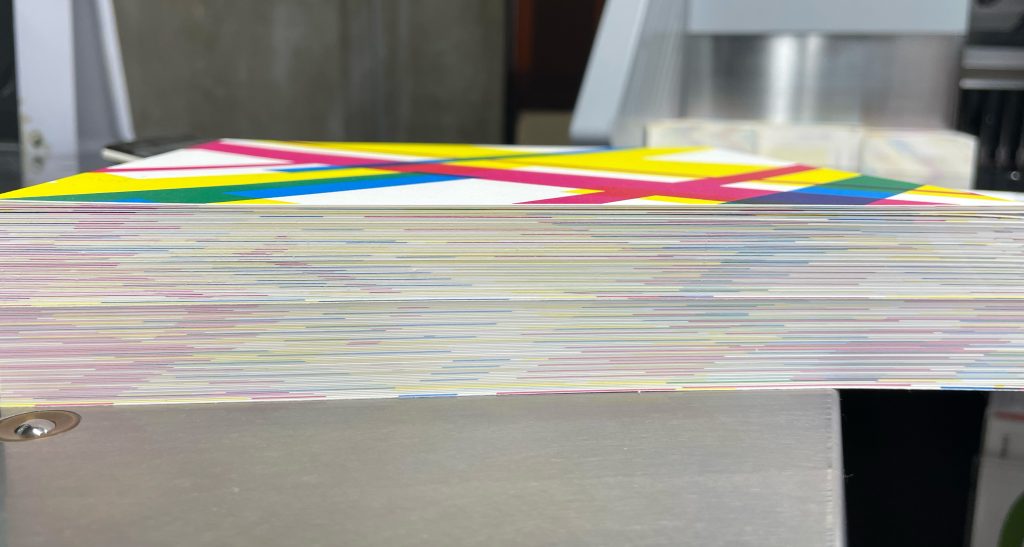

ここが一番のポイント!向きを互い違いにした紙を一度しっかりと整えた後、斜めに広げていきます。こうすることで、全ての紙が少しずつズレた状態になります。

本来1mmのズレも許されない場面で、あえてズレを起こす。まさに「普段やってはいけないことをあえてやる」、です。

このズラした状態のまま、四辺を裁ち落とし、四角い紙の束にします。これにより、一枚たりとも同じ場所で断裁されたものがない状態になります。

写真を見ても、断面の色がランダムにバラけているのがわかりますね!

これを名刺サイズに切り分ければ、「世界でたった1枚の名刺」の完成です。

後編まとめ

このように、新しい挑戦への想いが共鳴しあい、インクデザインのデザインとサンコー印刷さんの技術が形になった、「世界にたった1枚の名刺」。

今回、実際に立ち会わせていただいたことにより、オフセット印刷への理解がより深まりましたし、印刷物の大きな可能性を感じました。

貴重な機会をくださったサンコー印刷の皆さま、ありがとうございました!

色々_むつき-200x200.jpg)

-4-200x200.jpg)

色々_むつき-3-200x200.jpg)